CAD/CAM

CAD ist die englische Abkürzung für „Computer-Aided Design“, CAM steht für „Computer-Aided Manufacturing“. Im Deutschen bedeutet dies „rechnergestütztes Konstruieren “ bzw. „rechnergestützte Herstellung“.

Im Allgemeinen beschreibt CAD/CAM den Vorgang, bei dem das auf Computern entwickelte Entwurfsmodell direkt elektronisch an die Fertigung übermittelt wird. Umgekehrt fließen auch Fragestellungen der Fertigung und der Funktion, zum Beispiel durch Simulation, direkt in den Entwurfsprozess mit ein.

Die digital erstellten Entwurfsdaten werden in hochmodernen computergestützten Maschinen direkt zur Herstellung des Werkstückes verwertet. Ein umständliches Produktionsverfahren über beispielsweise im Vorfeld angefertigte Prototypformen oder individuelle Presswerkzeuge entfällt.

Im Allgemeinen beschreibt CAD/CAM den Vorgang, bei dem das auf Computern entwickelte Entwurfsmodell direkt elektronisch an die Fertigung übermittelt wird. Umgekehrt fließen auch Fragestellungen der Fertigung und der Funktion, zum Beispiel durch Simulation, direkt in den Entwurfsprozess mit ein.

Die digital erstellten Entwurfsdaten werden in hochmodernen computergestützten Maschinen direkt zur Herstellung des Werkstückes verwertet. Ein umständliches Produktionsverfahren über beispielsweise im Vorfeld angefertigte Prototypformen oder individuelle Presswerkzeuge entfällt.

3D Druck

Der 3D-Druck gilt als Oberbegriff für Rapid Prototyping Herstellungsverfahren. Sie sind aufbauender Natur, nicht abtragender wie zum Beispiel in der Frästechnik!

Druck kunststoffbasierter Polymerharze

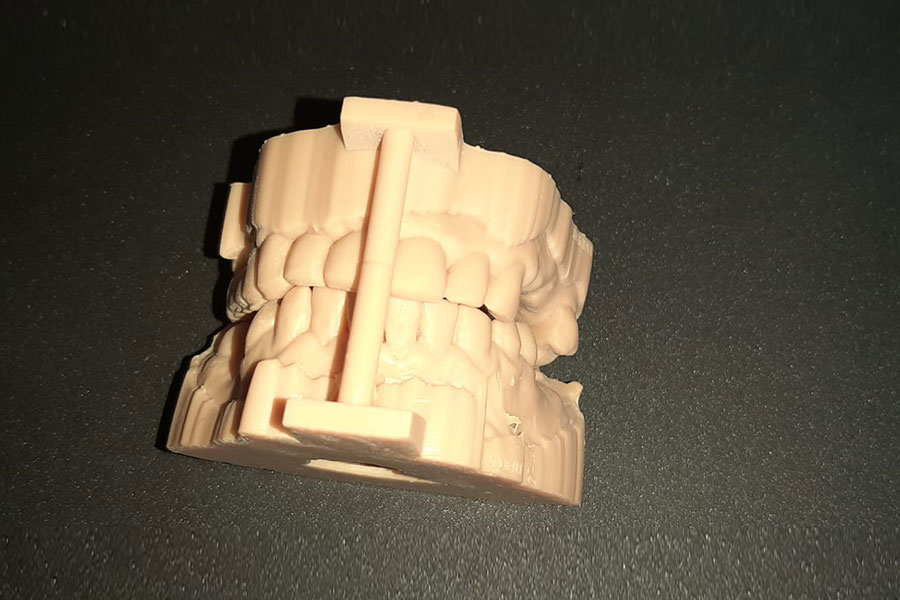

Bisher werden in erster Linie Hilfsteile und Komponenten zur Herstellung von Zahnersatz angefertigt. Hierzu gehören z.B. Zahnmodelle, Zahnstümpfe, Implantat-Bohrschablonen, Aufbissbehelfe, Individuelle Abformlöffel etc. Diese bestehen aus lichthärtenden Polymerharzen.

Druck von Metalllegierungen, dem Laser-Melting-Verfahren.

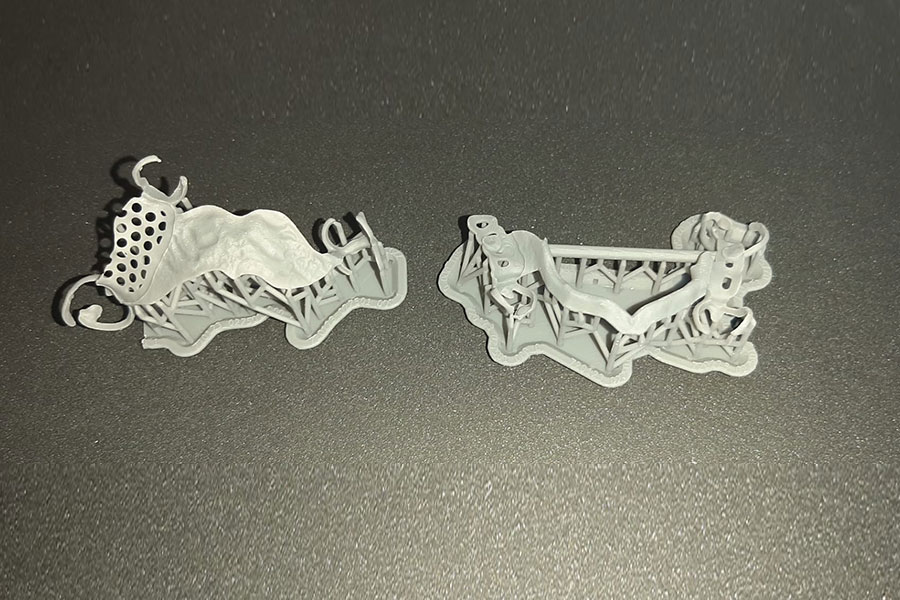

Im Laser-Melting-Verfahren können Halbfertigprodukte für Kronen und Brückengerüste aus Nichtedelmetalllegierungen hergestellt werden.

Druck kunststoffbasierter Polymerharze

Bisher werden in erster Linie Hilfsteile und Komponenten zur Herstellung von Zahnersatz angefertigt. Hierzu gehören z.B. Zahnmodelle, Zahnstümpfe, Implantat-Bohrschablonen, Aufbissbehelfe, Individuelle Abformlöffel etc. Diese bestehen aus lichthärtenden Polymerharzen.

Druck von Metalllegierungen, dem Laser-Melting-Verfahren.

Im Laser-Melting-Verfahren können Halbfertigprodukte für Kronen und Brückengerüste aus Nichtedelmetalllegierungen hergestellt werden.

Info

Nicht jeder Druck ist sinnvoll, wenn er auch qualitativ hochwertiger gefräst werden könnte.

Das Drucken von gescannten Modellen, Sägemodellen und individuellen Abdrucklöffeln ist ein weiteres Novum in unserem Dentallabor! Gedruckten Zahnersatz gibt es bisher mit Ausnahme von Knirscherschienen und provisorischen Brücken nicht.

Ausnahme ist beim Lasersinterverfahren wo Kronen- und Brückengerüste durch späteres Auftragen von Keramik verschönert wird.

Das Drucken von gescannten Modellen, Sägemodellen und individuellen Abdrucklöffeln ist ein weiteres Novum in unserem Dentallabor! Gedruckten Zahnersatz gibt es bisher mit Ausnahme von Knirscherschienen und provisorischen Brücken nicht.

Ausnahme ist beim Lasersinterverfahren wo Kronen- und Brückengerüste durch späteres Auftragen von Keramik verschönert wird.

Lasersintern/SLM

Das Lasersintern ist ein so genanntes additives Verfahren, bei dem Konstruktionen Schicht für Schicht nach einer digitalen Vorlage aufgebaut werden. Dabei wird ein Partikel aus Nichtedelmetall (NEM) durch die Hitze eines Laserstrahls bei über 1400°C zu einer nahezu homogenen Struktur verbacken. Die Eigenschaften so hergestellter zahnmedizinischer Produkte sind herausragend

E-max

Die e-max-Krone ist eine vollkeramische Krone und erlaubt es durch ihre hohe Lichtdurchlässigkeit der Natur so nahe wie möglich zu kommen. Sie ist auch als Veneer ( keramische Schale im Frontzahnbereich ) und als Inlay-Onlay (Ersatzt für zB. Amalgamfüllungen ) zu verarbeiten.

Im Gegensatz zu Zirkon, mit welchem man auch Brücken grosser Spannweite macht, ist e-max nur für einzelne Zähne bedacht.

Im Gegensatz zu Zirkon, mit welchem man auch Brücken grosser Spannweite macht, ist e-max nur für einzelne Zähne bedacht.

Vorher

Nachher

Fräsetechnik (CAM)

Industriefräsmaschinen sind für die Zahntechnik umgearbeitet und angepasst worden. Die Leistungsfähigkeit ist extrem kompakt, verleugnet aber nicht ihre Herkunft. Mithilfe des zugehörigen Materialwechslers sind Fräsgänge auch über Nacht möglich.

Die Maschine greift dann automatisch für den angeforderten Job aus der Datenbank zu und lädt das gewünschte Material aus dem Materialwechsler, dem sogenannten Loader. Außerdem wechselt die Maschine die für die Arbeit notwendigen Fräsen, abhängig vom Durchmesser und dem zu verarbeitenden Materialien.

Die Maschine greift dann automatisch für den angeforderten Job aus der Datenbank zu und lädt das gewünschte Material aus dem Materialwechsler, dem sogenannten Loader. Außerdem wechselt die Maschine die für die Arbeit notwendigen Fräsen, abhängig vom Durchmesser und dem zu verarbeitenden Materialien.

Info

Für ein einzelnes Werkstück fordert die Fräsanlage nacheinander bis zu fünf verschiedene Fräswerkzeuge an. Diese Vorgänge sind programmiert und in den einzelnen Jobs innerhalb der festgelegten Frässtrategien gespeichert.

Die komplette Portalkonstruktion der Maschine inklusive der Seitenteile, dem Maschinenbett und der Traverse ist als Monoblock in einem Stück gefertigt. Damit trägt sie einen massiven Maschinenkörper, der sicher gegen Vibrationen geschützt ist.

Deshalb können wir auch filigranste und passgenaueste Fräsungen durchführen. Für die unterschiedlichsten Anwendungen kann entweder trocken oder nass mit Kühl-Schmiermittel gefräst werden Bei Zirkondioxid bevorzugen wir die Trockenbearbeitung. Stahl, Titan, Kunststoff, Glaskeramik und selbst Wachs wird unter einer Flüssigkeitsglocke gefräst bzw. geschliffen.

Selbstverständlich werden sämtliche Fräsvorgänge im 5-Achs-Betrieb ausgeführt. Fallabhängig und bestimmt von der effektivsten Frässtrategie für den jeweiligen Fräszyklus, geschieht dies im 5-Achs-Simultan- oder 3-plus-2-Betrieb.

Somit stellen auch untersichgehende Bereiche oder Divergenzen kein Problem für die Bearbeitung dar!

Die komplette Portalkonstruktion der Maschine inklusive der Seitenteile, dem Maschinenbett und der Traverse ist als Monoblock in einem Stück gefertigt. Damit trägt sie einen massiven Maschinenkörper, der sicher gegen Vibrationen geschützt ist.

Deshalb können wir auch filigranste und passgenaueste Fräsungen durchführen. Für die unterschiedlichsten Anwendungen kann entweder trocken oder nass mit Kühl-Schmiermittel gefräst werden Bei Zirkondioxid bevorzugen wir die Trockenbearbeitung. Stahl, Titan, Kunststoff, Glaskeramik und selbst Wachs wird unter einer Flüssigkeitsglocke gefräst bzw. geschliffen.

Selbstverständlich werden sämtliche Fräsvorgänge im 5-Achs-Betrieb ausgeführt. Fallabhängig und bestimmt von der effektivsten Frässtrategie für den jeweiligen Fräszyklus, geschieht dies im 5-Achs-Simultan- oder 3-plus-2-Betrieb.

Somit stellen auch untersichgehende Bereiche oder Divergenzen kein Problem für die Bearbeitung dar!

Der 3D Scanner

Fast allen 3D-Dentalscannern liegt dasselbe Prinzip zugrunde.

Ein 3D-Scanner besteht im Wesentlichen aus einer Lichtquelle, einer oder mehreren Kameras und einem Bewegungssystem, das mehrere Achsen für die Positionierung des gescannten Objekts gegenüber der Lichtquelle und den Kameras unterstützt.

Die Lichtquelle projiziert scharfe Linien auf die Oberfläche des Objekts, und die Kameras nehmen Bilder von diesen Linien auf.

Anhand des bekannten Winkels und Abstands zwischen Kamera und Lichtquelle können die 3D-Positionen, an denen das Licht reflektiert wurde, durch Trigonometrie berechnet werden.

Ein 3D-Scanner besteht im Wesentlichen aus einer Lichtquelle, einer oder mehreren Kameras und einem Bewegungssystem, das mehrere Achsen für die Positionierung des gescannten Objekts gegenüber der Lichtquelle und den Kameras unterstützt.

Die Lichtquelle projiziert scharfe Linien auf die Oberfläche des Objekts, und die Kameras nehmen Bilder von diesen Linien auf.

Anhand des bekannten Winkels und Abstands zwischen Kamera und Lichtquelle können die 3D-Positionen, an denen das Licht reflektiert wurde, durch Trigonometrie berechnet werden.

3D-Druck-Stereolithographie

Ein lichtaushärtender Kunststoff (Photopolymer), zum Beispiel Acryl-, Epoxid- oder Vinylesterharz, wird von einem Laser in dünnen Schichten (Standardschichtstärke im Bereich 0,05–0,25 mm, bei Mikrostereolithografie auch bis zu 1-Mikrometer-Schichten) ausgehärtet.

Die Prozedur geschieht in einem Bad, das mit den Basismonomeren des lichtempfindlichen (photosensitiven) Kunststoffes gefüllt ist.

Nach jedem Schritt wird das Werkstück einige Millimeter in die Flüssigkeit abgesenkt und auf eine Position zurückgefahren, die um den Betrag einer Schichtstärke unter der vorherigen liegt.

Der flüssige Kunststoff über dem Teil wird dann durch einen Wischer bzw. Rakel gleichmäßig verteilt.

Die Prozedur geschieht in einem Bad, das mit den Basismonomeren des lichtempfindlichen (photosensitiven) Kunststoffes gefüllt ist.

Nach jedem Schritt wird das Werkstück einige Millimeter in die Flüssigkeit abgesenkt und auf eine Position zurückgefahren, die um den Betrag einer Schichtstärke unter der vorherigen liegt.

Der flüssige Kunststoff über dem Teil wird dann durch einen Wischer bzw. Rakel gleichmäßig verteilt.

Laserschweißen

Das Laserschweißverfahren wird zum Fügen metallischer Anteile am Zahnersatz genutzt. Es ersetzt die seit Jahrzehnten bzw. Jahrhunderten gebräuchlichen Lötverfahren.

Beim Löten werden niedrigschmelzende Lote verwendet, die aus heutiger Sicht als medizinisch bedenklich einzustufen sind.

Verfahrensbeschreibung:

Die Laserstrahlung wird mittels einer Optik fokussiert. Die Werkstückoberfläche der Stoßkante, also der Fügestoß der zu verschweißenden Bauteile, befindet sich in der unmittelbaren Nähe des Fokus der Optik (im Brennfleck).

Die Lage des Fokus relativ zur Werkstückoberfläche (oberhalb oder unterhalb) ist ein wichtiger Schweißparameter und legt auch die Einschweißtiefe fest.

Beim Löten werden niedrigschmelzende Lote verwendet, die aus heutiger Sicht als medizinisch bedenklich einzustufen sind.

Verfahrensbeschreibung:

Die Laserstrahlung wird mittels einer Optik fokussiert. Die Werkstückoberfläche der Stoßkante, also der Fügestoß der zu verschweißenden Bauteile, befindet sich in der unmittelbaren Nähe des Fokus der Optik (im Brennfleck).

Die Lage des Fokus relativ zur Werkstückoberfläche (oberhalb oder unterhalb) ist ein wichtiger Schweißparameter und legt auch die Einschweißtiefe fest.